一、机床的型号规格及参数

主机 | ||

型号规格 | 单位 | DK7750 |

工作台尺寸 | mm | 900*650 |

工作台行程 | mm | 500*630 |

最大切割厚度 | mm | 500 |

最大承载工件重量 | kg | 700 |

最大切割锥度 | 度 | 6°/ 80 |

最大切割速度 | mm²/min | 200 |

多次切割平均速度 | mm²/min | 60-90 |

加工精度 | mm | 直线≤±0.006 (φ40mm对边20八角) |

最佳表面粗糙度 | um | 二次切割Ra≤Ra1.6 三次切割Ra≤Ra1.2 |

电极丝直径范围 | mm | φ0.15-0.22 |

丝筒走丝速度 | 变频调节 | |

工作液 | 线切割乳化液 | |

机床外形尺寸 | mm | 1900*1700*1800 |

机床重量 | kg | 2600 |

电控柜 | ||

输入电压 | V | AC380±10% 50HZ/三相五线 |

输入功率 | KW | 3 |

最大加工电流 | A | 8 |

加工电压 | V | DC 120 |

电柜外形尺寸 | mm | 700*620*1850 |

电柜重量 | kg | 300 |

工作液箱 | ||

过滤精度 | mm | 0.01 |

容量 | L | 60 |

过滤方式 | 滤网+滤芯双重过滤 | |

外形尺寸 | mm | 630*600*670 |

净重 | kg | 30 |

二、主机介绍

1、应用三维和有限元分析软件完成对机床的优化设计。

2、机床采用高强度树脂砂铸件,并经退火及先进的振动时效处理。

3、采用箱式结构设计与周密肋骨支撑床身,保证机床具有极高刚性。

4、X、Y轴采用进口:直线导轨、高精密滚珠丝杆、精密丝杆专用轴承。

5、X、Y轴采用步进电

6、采用集中润滑,减少运动部件

三、立式电控柜

CNC控制系统、机床电器、高频电源三大部件采用模块化设计,集成在同一个电控柜内,结 控制系统实现:分时、分段加工,显示加工轨迹,短路自动回退,断丝及加工结束自动关机等功能。 借鉴慢走丝线切割机床加工工艺开发的多次切割(修刀)方式,并在后台建立完善的数据库(切割参数等),大大降低了对操作者水平的要求。

1、CNC系统的配置组成及技术性能

(1)、CNC的硬件组成

a、工业级计算机

b、2G内存

c、80GB硬

d、17”液晶显示器

e、USB、NIC、RS232接

(2)、CNC的软件组成及操作

a、CNC软件由AutoCAD自动编程、AutoCUT控制系统功能模块组成

b、操作平台为WIN XP

(3)、CNC系统的技术性能

a、四轴联动

b、斜度加工(异形加工)

(4)、CNC系统运行环境

a、温度: 5~60℃

b、相对湿度: 40%~90%

2、编控一体软件AutoCUT基本功能

a、坐标系:绝对式、增量式

b、图形坐标变换、缩放、旋转功能

c、图形跟踪显示功能

d、直线、圆弧插补功能

e、斜度及上下异形加工功能

f、短路回退、断丝回原点功能

g、停电记忆、加工结束自动停机功能

h、自动靠边、找中功能

i、自动加过渡圆功能

j、反向加工功能

k、菜单技术、自动编程

3、机床电器 采用变频器控制,丝速无级可调,并可自动诊断运丝系统故障。运丝换向采用接近开关无接

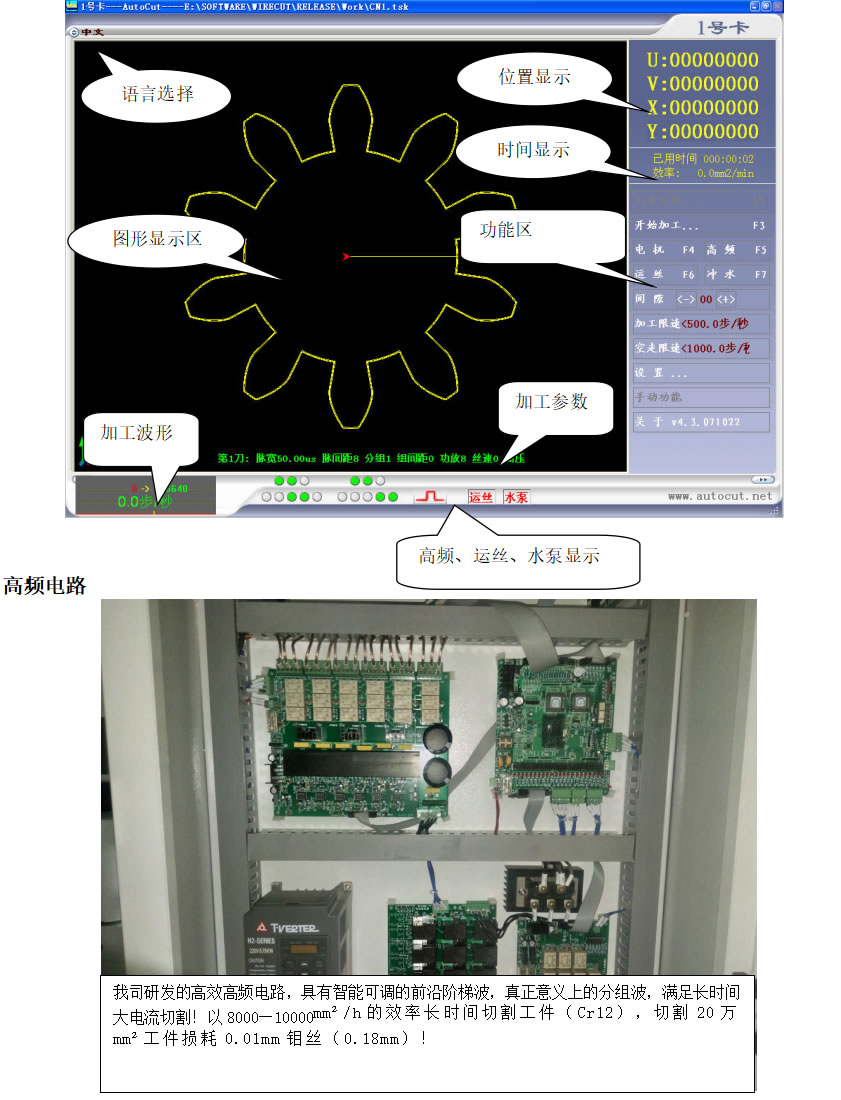

4、高频电源 高频电源增加了阶梯波,脉冲波形形态更精确,加工效率更高。

四、公司及产品特点介绍

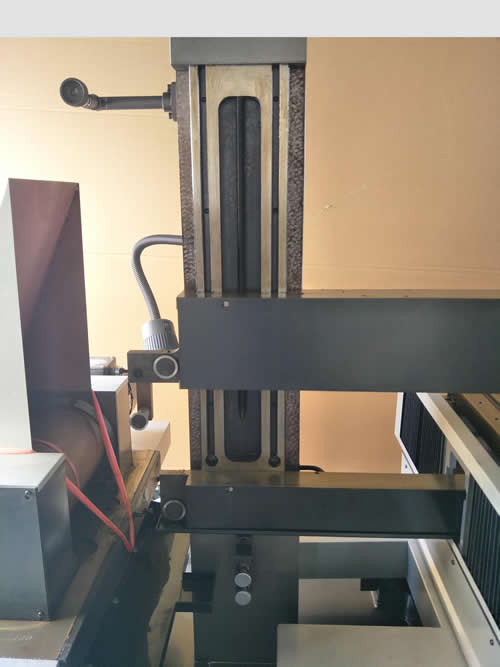

机械结构 机床线臂上升下降采用自主设计的滑动式平槽导轨,使调节机头高低后,上导轮相对空间的垂直度不会发生太大变化,从而保证钼丝相对工件的垂直度。

数控系统 AutoCut线切割编控系统(以下简称AutoCut系统)是基于 Windows XP平台的线切割编控系统,AutoCut系统由运行在windows下的系统软件(CAD软件和控制软件)、基于PCI总线的4轴运动控制卡和高可靠、节能步进电机驱动主板(无风扇)、0.5微秒高频主振板、取样板组成。用户用CAD软件根据加工图纸绘制加工图形,对CAD图形进行线切割工艺处理,生成线切割加工的二维或三维数据,并进行零件加工;在加工过程中,本系统能够智能控制加工速度和加工参数,完成对不同加工要求的加工控制。这种以图形方式进行加工的方法,是线切割领域内的CAD和CAM系统的有机结合。 系统具有切割速度自适应控制、切割进程实时显示、加工预览等方便的操作功能。同时,对于各种故障(断电、死机等等)提供了完善的保护,防止工件报废。 AutoCut线切割控制软件,界面友好,使用极为简单,一般工人10分钟到2小时内,即可学会使用。使用者不需要接触复杂的加工代码,只需在CAD软件中绘制加工图形,生成相应加工轨迹,就可以开始加工零件。

线切割机床附件及其它物品表

序号 | 名称 | 单位 | 数量 | 备注 |

1 | 底脚 | 只 | 4 | JG-DJ |

2 | 电源线 | 根 | 1 | JG-DYX |

3 | 水管 | 套 | 1 | JG-SG |

4 | 工作压板 | 套 | 1 | JG-YB |

5 | 手柄 | 把 | 1 | JG-SB |

6 | 钼丝2000M | 盘 | 1 | φ0.18mm |

7 | 钩针 | 件 | 1 | JG-GZ |

8 | 紧丝轮 | 件 | 1 | JG-JSL |

9 | 钼丝校正仪 | 件 | 1 | JG-JZY |

10 | 导轮拆卸器 | 付 | 1 | JG-ZCQ |

11 | 钥匙 | 套 | 1 | JG-YS |

13 | 强力磁铁 | 块 | 2 | JG-CT |

13 | 卡子 | 只 | 1 | JG-KG |

14 | 导轮 | 只 | 2 | φ40mm |

15 | 保险丝 | 套 | 1 | JG-BXS-3 |

16 | 工具箱 | 只 | 1 | JG-GJX |

17 | 内六角扳手 | 套 | 1 | |

18 | 螺刀 | 套 | 1 | |

19 | 活动扳手 | 把 | 1 | |

20 | 尖嘴钳 | 把 | 1 | |

21 | 剪刀 | 把 | 1 | |

22 | 线切割乳化液 | 桶 | 1 | JG-2 |

23 | 使用说明书 | 份 | 1 | |

24 | 线切割编控一体说明书 | 份 | 1 | |

25 | 合格说明书 | 份 | 1 | |

26 | 装箱单 | 份 | 1 |

五、安装、调试、验收、培训

5.1 安装及调试

5.1.1 设备到货3日内,供方安装人员到达现场。设备安装过程中,需方应派人员配合工作,供方技术人员在现场给予需方正确的技术指导和全面培训,包括详细解释供方的技术资料、图纸、操作手册及

5.1.2 供方在设备到货7日前提供安装材料清单给需方。

5.1.3 需方依据供方技术人员要求协助供方安装调试工作。

5.1.4 安装及调试时间:安装调试时间为3天。

5.2 验收

5.2.1 设备安装调试合格,签署初验收文件;负荷运行24个小时合格后,双方签署合同设备的终验收文件。

5.2.2 需方需指定专人负责设备交接、保管、试车等工作。

5.3 培训

5.3.1 供方免费进行技术培训,使需方人员能掌握有关系统设备的使用、维护和管理,达到独立进行操作、日常测试维护等工作目的。验收完毕后供方对需方人员进行培训,内容包括:基本理论、实际操作及使用、设备维护、安全要点以及其他相关内容。

六、质量保证与技术服务

6.1 供方对设备的质量保证期为终验收合格之日起12个月。

6.2 在质量保证期内,供方免费提供技术服务及更换损坏器件。

6.3 供方承诺,质量保证期满后,继续为需方提供技术服务,费用由需方承担。

6.4 供方承诺,质量保证期满后,以优惠的价格向需方提供零部件、备品备件,优惠幅度不低于市场均价的 10 %。

6.5 供方承诺:在收到需方正式书面通知或电话通知后,2小时内响应,视具体情况到现场进行服务;或经双方协商,以特快专递免费寄送所需之更换部件。